產品簡介

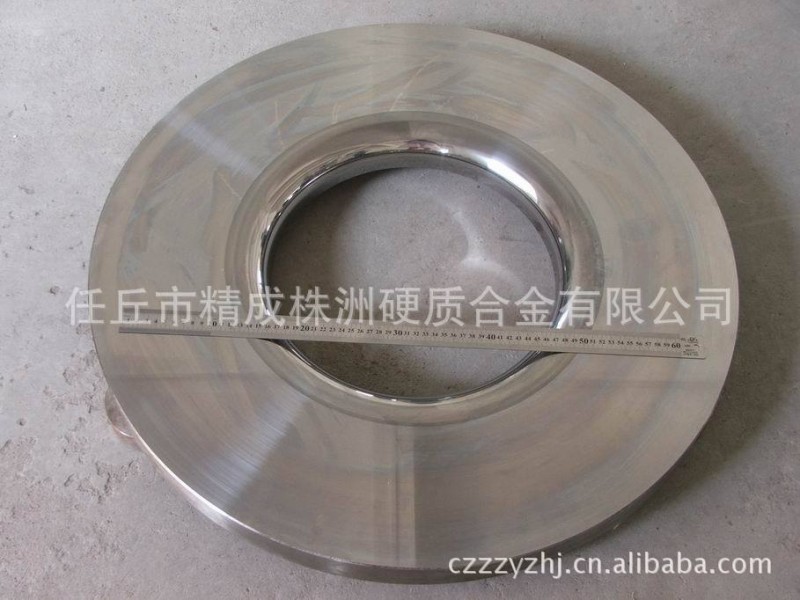

功能特點:該中模是將沖模的沖頭,中模內孔用高耐磨的硬質合金(金屬陶瓷)取代,其硬度達HRA89°內孔達鏡麵光潔,具有不粘沖的特點,大大提高產品的表麵質量,其使用壽命為普通鋼製沖模的3-10倍。適用於各種粉末的壓製,利用納米技術生產的合金壓機中模,極大提高中模的使用壽命。

主要特征:

1.中模耐磨麵硬度HRA 90~92

2.中模使用用壽命為傳統金屬中模的5~10倍

3.模具加工精度二級以上

4.模具互換性100%

5.適合於普通壓機和高速壓機

6.適合於難於壓製中模損耗大的圓形之製品的壓製

冷擠壓成型模具

該擠壓模選用YG8、YG15、YG20的材料製做,其硬度達HRA89°、83°、85°具有耐磨。抗彎強度極高。抗沖擊力強的特點,內孔達鏡麵光潔度,擠壓的產品表麵光亮。整潔適用於銅、鐵、鋁、鋅、不銹鋼等金屬的擠壓。

冷擠壓是精密塑性體積成形技術中的一個重要組成部分。冷擠壓是指在冷態下將金屬毛坯放入模具模腔內,在強大的壓力和一定的速度作用下,迫使金屬從模腔中擠出,從而獲得所需形狀、尺寸以及具有一定力學性能的擠壓件。顯然,冷擠壓加工是靠模具來控製金屬流動,靠金屬體積的大量轉移來成形零件的。

與其他加工工藝相比冷擠壓有如下優點: 1)節約原材料。冷擠壓是利用金屬的塑性變形來製成所需形狀的零件,因而能大量減少切削加工,提高材料利用率。冷擠壓的材料利用率一般可達到80%以上。 2)提高勞動生產率。用冷擠壓工藝代替切削加工製造零件,能使生產率提高幾倍、幾十倍、甚至上百倍。 3)製件可以獲得理想的表麵粗糙度和尺寸精度。零件的精度可達IT7~IT8級,表麵粗糙度可達R0.2~R0.6。因此,用冷擠壓加工的零件一般很少再切削加工,隻需在要求特別高之處進行精磨。 4)提高零件的力學性能。冷擠壓後金屬的冷加工硬化,以及在零件內部形成合理的纖維流線分佈,使零件的強度遠高於原材料的強度。此外,合理的冷擠壓工藝可使零件表麵形成壓應力而提高疲勞強度。因此,某些原需熱處理強化的零件用冷擠壓工藝後可省去熱處理工藝,有些零件原需要用強度高的鋼材製造,用冷擠壓工藝後就可用強度較低的鋼材替用。 5)可加工形狀復雜的,難以切削加工的零件。如異形截麵、復雜內腔、內齒及表麵看不見的內槽等。 6)降低零件成本。由於冷擠壓工藝具有節約原材料、提高生產率、減少零件的切削加工量、可用較差的材料代用優質材料等優點,從而使零件成本大大降低。

常用的擠壓方法可以分為以下幾類。 (一)正擠壓 擠壓時,金屬的流動方向與凸橫的運動方向相一致。正擠壓又分為實心件正擠壓空心件正擠壓兩種。正擠壓法可以製造各種形狀的實心件和空心件,如螺釘、心軸、管子和彈殼等。 (二)反擠壓 擠壓時,金屑的流動方向與凸模的運動方向相反,反擠壓法可以製造各種斷麵形狀的杯形件,如機表罩殼、萬向節軸承套等。 (三)復合擠壓 擠壓時,毛坯一部分金屬流動方向與凸模的運動方向相同,而另一部分金屑流動方向則與凸模的運動方向相反,復合擠壓法可以製造雙杯類零件,也可以製造杯桿類零件和桿桿類零件。 (四)減徑擠壓 變形程度較小的一種變態正擠壓法,毛坯斷麵僅作輕度縮減。主要用於製造直徑相差不大的階梯軸類零件以及作為深孔杯形件的修整工序。 以上幾種擠壓的共同特點是:金屑流動方向都與凸模軸線平行,因此可統稱為軸向擠壓法。另外還有徑向擠壓和鐓擠法

佳和模具位於任丘市畢庒高息技術產業開發區。主要從事硬質合金材料及模具製作的開發與生產,擁有現代化的數控設備。車床。萬能磨床。真空爐。數控洗床。電火花。線切割以及高精度的研機等。公司擁有高級工程師數名。熱處理專傢等一支強大的技術隊伍。

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。