簡介

編輯

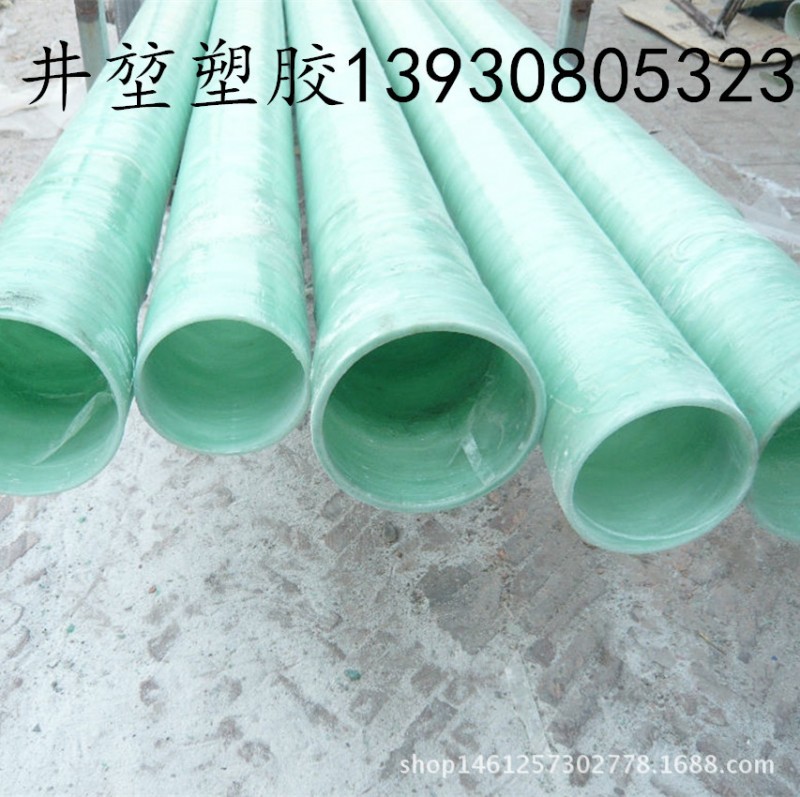

以玻璃纖維或其製品作增強材料的增強塑料。稱謂為玻璃纖維增強塑料,或稱謂玻璃鋼。由於所使用的樹脂品種不同,因此有聚酯玻璃鋼、環氧玻璃鋼、酚醛玻璃鋼之稱。玻璃具有硬而易碎,具有很好的透明性以及耐高溫、耐腐蝕等性能;同時鋼鐵很硬並且不易碎,也具有耐高溫的特點。於是人們開始想,如果能製造一種既具有玻璃的硬度、耐高溫、抗腐蝕的性質,又具有鋼鐵一樣堅硬不碎的特點,那這種材料一定會大有用途。人們經過研究試驗,終於製出瞭這樣一種復合材料。它,就是能與鋼鐵比肩而立的玻璃鋼管。

玻璃鋼管以其獨具的強耐腐蝕性能、內表麵光滑、輸送能耗低、使用壽命長(在50年以上)、運輸安裝方便、維護成本低及綜合造價低等諸多優勢在石油、電力、化工、造紙、城市給排水、工廠污水處理、海水淡化、煤氣輸送等行業取得瞭廣泛的應用。

隨著中國城市化進程加快,麵對人口、資源和環境的平衡與保護,各級政府在逐年加大對城市基礎設施的投入,結合先進科學技術需要,管材、管件的品種和規格不斷豐富,產量不斷增加,質量不斷提高,尤其是塑料管發展更快,成為當今投資熱點。玻璃鋼管就為其中之一。

其中剛度等級SN=EI/D3,通常以N/m2作單位。EI為沿管軸方向單位長度內管壁環向彎曲剛度,D為管道平均直徑。壓力等級PN有0.1、0.6、1.0、1.6、2.0、2.5Mpa;剛度級SN有1250、2500、5000、10000N/ m2。

2特點

編輯

1.耐腐蝕性能好。由於玻璃鋼的主要原材料選用高分子成分的不飽和聚脂樹脂和玻璃纖維組成,能有效抵抗酸、堿、鹽等介質的腐蝕和未經處理的生活污水、腐蝕性土壤、化工廢水以及眾多化學液體的侵蝕,在一般情況下,能夠長期保持管道的安全運行。

2.抗老化性能和耐熱性能好。玻璃鋼管可在-40℃~70℃溫度范圍內長期使用,采用特殊配方的耐高溫樹脂還可在200℃以上溫度正常工作。長期用於露天使用的管道,其外表麵添加有紫外線吸收劑,來消除紫外線對管道的輻射,延緩玻璃鋼管道的老化。

3.抗凍性能好。在零下20℃以下,管內結冰後不會發生凍裂。

4.重量輕、強度高、運輸方便。玻璃鋼管不但重量輕、強度高、可塑性強、運輸與安裝方便,還容易安裝各種分支管,且安裝技術簡單。

5.水力條件好。內壁光滑、輸送能力強,不結垢、不生銹、水阻小。

6.可設計性好。玻璃鋼管可根據用戶的各種特定要求,諸如不同的流量,不同的壓力,不同的埋深和載荷情況,設計製造成不同壓力等級和剛度等級的管道。

7.維護成本低。玻璃鋼管由於上述的耐腐、耐磨和抗凍和抗污等性能,因此工程不需要進行防銹、防污、絕緣、保溫等措施和檢修。對地埋管無需作陰極保護,可節約工程維護費用達70%以上。

8.耐磨性好。把含有大量泥漿,沙石的水,裝入管子中進行旋轉磨損影響對比試驗。經300萬次旋轉後,檢測管內壁的磨損深度如下:用焦油和瓷釉塗層的鋼管為0.53mm,用環氧樹脂和焦油塗層的鋼管為0.52mm,經表麵硬化處理的鋼管為玻璃鋼管為0.21mm。由此玻璃鋼耐磨性能好。

9.電熱絕緣性好。玻璃鋼是非導體,管道的電絕緣性特優,絕緣電阻在1012~1015Ω.cm,最適應使用於輸電,電信線路密集區和多雷區玻璃鋼的傳熱系數很小,隻有0.23,是鋼的千分之五,管道的保溫性能優異。

10.摩擦阻力小輸送能力高。玻璃鋼管內壁非常光滑,糙率和摩阻力很小。糙率系數為0.0084,而混凝土管的n值為0.014,鑄鐵管為0.013,因此,玻璃鋼管能顯著減少沿程的流體壓力損失,提高輸送能力。因此,可帶來顯著的經濟效益:在輸送能力相同時,工程可選用內徑較小的玻璃鋼管道,從而降低一次性的工程投入;采用同等內徑的管道,玻璃鋼管道可比其他材質管道減少壓頭損失,節省泵送費用。此外,玻璃鋼管道可縮短泵送時間,減少長期運行費用

3製備

編輯

玻璃鋼管生產工藝主要有三種類型:往復式纖維纏繞工藝、連續式纖維纏繞工藝以及離心澆註工藝。

往復式纖維纏繞工藝(屬於定長法):在這種工藝方法中,浸膠槽隨轉動的芯模作往復運動,長纖維玻璃絲以一定的斜角相對於芯模軸輔放,輔角(即纏繞角)受浸膠槽的移動速度和芯模轉速之比控製,浸膠槽的平移運動由計算機化的機-電控製。纏繞層數逐漸增加,達到設計的壁厚為止。纏繞完成後,使製品中的樹脂基本固化。固化後,從玻璃鋼管中脫出芯模。

連續式纖維纏繞工藝(屬於連續法) :該工藝是管子在運動中通過一個供給樹脂預浸無捻粗紗,短切玻璃鋼纖維和樹脂砂混合物的供料站,管子是在芯模連續不斷的前進中製成的。

離心澆註工藝(屬於定長法) :在此工藝中,用切斷的玻璃纖維增強材料和砂,喂入固定在軸承上的鋼製模具中,在鋼模一端註入加催化劑的不飽和樹脂,使其浸漬增強材料,在離心力作用下,樹脂置換出纖維及填料中的空氣,從而製造出無孔隙的致密復合材料,由於離心力的作用管內壁形成一個平滑、光潔的富有樹脂的內表麵層,管材在較高溫度下固化。用這種方法製造的管又稱玻璃鋼夾砂管。

世界上采用往復式纖維纏繞工藝製管的廠傢比其它兩種生產工藝生產廠傢多的多,原因之一是往復式纖維纏繞工藝製造的玻璃鋼管具有更廣泛的用途,適用性比較好。

4結構

編輯

1、樹脂

所用不飽和聚脂樹脂應符合GB/T 8237的規定。所用環氧樹脂應符合GB/T 13657的規定。

用作引水管及飲用水管的樹脂衛生標準必須符合GB 13115的規定。

2、增強材料

所用無堿無捻玻璃纖維紗應符合GB/T 277的規定。

所用中堿無捻玻璃纖維紗應符合GB/T 278的規定。

3、填料

SiO2含量大於95%,含濕量應小於0.2%。

CaCO3含量大於98%,含濕量應小於0.2%。

4、外觀質量

管的內表麵應光滑平整,無龜裂、分層、針孔、雜質、貧膠區及氣泡,管端麵應平齊、無毛刺。管外表麵無明顯缺陷。

5、尺寸

直徑偏差:外徑系列應符合表1中規定,內徑系列應符合表2中規定。

長度偏差:±0.005L(L為管的有效長度)。

壁厚:最小厚度應不小於經規定程序批準的圖樣和技術文件規定的標稱厚度的87.5%,平均厚度應不低於標稱厚度。

管端麵垂直度:符合表3中規定。6、內襯層:內表麵厚度不小於0.5mm,內表麵和次內層厚度應不小於1.2mm。

7、玻璃鋼管運輸、貯存

(1)、起吊和運輸

玻璃鋼管起吊宜用柔性繩索,若用鐵鏈或鋼索起吊,必須在吊索與管道棱角處填橡膠或其它柔性物。起吊時應輕起輕放,必須采用雙點起吊,嚴禁單點起吊。運輸時應固定牢靠,采用臥式堆放,嚴禁拋擲與劇烈撞擊。

(2)、貯存

產品應按類型、規格、等級分類堆放,遠離熱源,且不宜長期露天存放。堆放層數參見表4。堆放時層與層之間用墊木隔開。

8、安裝基本要求

RPM管道可以采用對接膠合連接、承插膠合連接、承插內外膠合連接、橡膠圈承插連接、法蘭連接及膠泥連接等形式。最常用的是橡膠圈承插連接和法蘭連接及膠泥連接。不論何種連接形式,在安裝時應考慮溫度變化引起的熱膨脹和熱應力。

管道溝槽底部的開挖寬度應滿足下管、回填、夯實及安裝操作的要求,一般為管徑加兩倍工作麵寬度和支擋厚度,但管溝底的寬度不應小於600mm。管溝工作麵寬度符合表5中規定。管溝的底麵要求平整而連續,不得有大於40mm的圓石或大於25mm尖角形碎石直接與管外壁接觸。除特殊地質與地形條件,玻璃鋼管敷設要求按國傢或行業現行有關管道輻射規范或規程執行。溝槽是否采取支撐措施應根據溝槽的土質、地下水位、開槽斷麵、外荷載條件等因素由施工組織設計確定。支撐材料可選用鋼材、木材或鋼材木材混合用使。

管道回填前要檢查管道的外觀有無損傷及連接有無脫落等質量問題,管溝至管頂以上500mm范圍內,回填土不得含有有機材料、凍土以及大於50mm的磚、石等硬物,回填夯實密度不得小於設計要求的密度。

5安裝

編輯

管道安裝原則

管道安裝順序本著分片區、分系統,先大直徑後小直徑,先下層後上層,先難後易,先上管廊後連設備,與機器相連接的管道原則上是從裡向外配,以減少焊接應力對機器安裝精度的影響,室內與室外管線的碰口應留在室外。

一、管道安裝要求

1、管道在安裝前應對設備管口、預埋件、預留孔洞、鋼結構等涉及管道安裝的內容進行復核。

2、管道的坡度應按圖紙的要求進行調整,調整方法可以利用支座達到坡度要求,焊縫應設置在便於檢修、觀察的地方。

3、與傳動設備連接的管道,安裝前內部要處理乾凈,焊接固定管口一般應遠離設備,以避免焊接產生應力對傳動設備安裝精度的影響。

4、管道與機器連接前,應防止強力相對,在自由狀態下檢查法蘭的平行度和同軸度。

5、安全閥應垂直安裝,在投入試運行時,要及時調校安全閥。安全閥的最終調校在系統上進行,開啟和回座壓力要符合設計文件的規定。

6、閥門安裝前,按設計文件核對其型號,並按介質流向確定其安裝方向。當閥門與管道以法蘭或螺紋方式連接時,閥門應在關閉狀態下安裝;如以焊接方式安裝時,閥門不得關閉。

7、機表元件的臨時替代:所有機表元件安裝時,均采用臨時元件替代,等試壓、沖洗、吹掃工作結束後,投料前再正式安裝。

二、玻璃鋼管道及復合管的安裝

① FRP管在施工前,應對外觀和尺寸進行檢查,按出廠合格證進行驗收。

② 管道安裝圖是管道安裝工程的依據,FRP/PVC管的敷設(包括連接形式、座標、標高、坡度、坡向等)支承,FRP/PVC管和設備、管道附件的連接,管道附件的安裝位置、支承等,均應符合設計圖紙,如有變動,必須與設計單位協商解決。

③ 管道安裝,可按管道安裝圖所劃分的管段,從管道的一端依次安裝管道附件,直至另一端,再設支架或支座(必要時在安裝過程中需設臨時支撐)。管道吊裝時,外壁表麵必須采取保護措施,禁止與鋼絲繩直接接觸,以免造成局部受力。

④ FRP管的連接點隻允許在直管部分。對焊連接點與管道支座邊緣的距離,應大於管道的外徑且不小於100mm;承插連接處與管道支座邊緣的距離應大於150mm。

⑤ 管道的連接結構形式有承插式連接、法蘭式連接(焊環活套法蘭連接和復合平焊法蘭連接)、對焊連接三種。此工程中將根據設計文件的具體要求確定安裝方法。

⑥ 從事焊接的安裝工人必須持有焊工合格證,並熟悉FRP/PVC管的粘接劑性能及其安裝方法,並且有熟練的PVC焊接操作能力。

⑦ 管道在承插連接前,首先應清除連接處PVC管內壁污垢,然後將承插頭插入承插座內,承插口不得有歪斜,裂紋等缺陷,達到承插深度後,方可進行PVC焊接。

⑧ 承插部位應采用FRP增強,在增強處均勻塗一層R膠,塗層厚薄均勻,不得漏塗和流淌,再包一層玻璃佈,塗不飽和樹脂,包玻璃佈,反復進行,直至厚度達到要求為止。

⑨ 當承插口安裝不合格需返修時,承插頭和承插座必須重新製作,不得采用已使用過的承插件。

⑩ 法蘭與管道連接時,內外兩麵都必須與管子焊接,法蘭麵與管子軸線傾斜度應小於或等於管子外徑的1/100。法蘭連接應嚴格對中,軸向最大允許偏差不大於2mm,不得用強緊螺栓的方法消除歪斜。擰緊螺栓分兩次進行,第一次均勻對稱地擰一遍,然後再擰緊螺栓。

三、鋼襯膠管的安裝

①在搬運和堆放襯膠管及管件時,應避免強烈振動或碰撞。

②安裝前應檢查襯膠層完好,保持管內清潔。

③襯膠管安裝時,不得施焊,局部加熱,扭曲或敲打。

④對DN≤500的成品管件,安裝前要按單線圖對每管段進行編號,安裝時按單線圖和編號遂段組對安裝,其活口部分如要進行修正應將修正後的管段現場襯膠。

⑤襯膠管應采用軟墊片或半硬墊片,安裝時墊片要放正,必要時可有斜墊片找正。

⑥對DN≥500的管子,管件先按單線圖進行現場預製,預安裝,采用法蘭連接,法蘭麵之間需預留好襯膠層及墊片厚度約為7mm,現場試壓合格後,拆卸進行現場加工襯裡,預安裝後的管道應在管壁上做記號,按圖編號,使襯裡後仍能按原圖紙進行安裝。

⑦現場預製的管道法蘭應內外兩麵焊接,法蘭的內外表麵焊接後必須用角向砂輪機磨光銼平,不得有凹凸不平,氣孔等現象,以免空氣留在孔隙內,使襯膠層因空氣作用老化。

⑧管內襯膠如是反出到法蘭,要求管件在製作時達到法蘭裡口,轉角處應為r=5mm,如采用一般法蘭焊接,則法蘭裡口的焊縫必須加工成r=5mm的圓角。

⑨現場加工的彎管,其彎曲角度應不於90°彎曲半徑不應小於管徑4倍。

⑩鋼襯膠管開三通要做到內壁轉角處的小圓角r=5mm呈光滑狀,采用加熱拉製三通的方法,以符合襯膠要求。

四、卷管加工

① 卷管的同一筒節上的縱向焊縫不宜大於兩道;兩縱縫間距不宜小於200mm。

② 卷管組對時,兩縱縫間距應大於100mm。支管外壁距焊縫不宜小於50mm。

③ 卷管應按規定檢查圓弧度、端麵偏差、平直度等。

④ 焊縫不能雙麵成型的卷管,當公稱直徑大於或等於600mm時,宜在管內進行封底焊。

⑤ 在卷管加工過程中,應防止板材表麵損傷。對有嚴重傷痕的部位必須進行修磨,使其圓滑過渡,且修磨處的壁厚不得小於設計壁厚。

⑥卷管所有焊縫應經煤油滲透試驗合格。

五、管道支、吊架的製作與安裝

① 現場製作的管架嚴格按規范和圖紙進行,並塗漆保護,對拉桿吊架和彈簧吊架的吊耳支撐,應按鋼結構製作標準進行焊接並進行100%的滲透或磁粉探傷。

② 所有管架位置,應在單線圖中標明。

③ 管道安裝時,應及時固定和調整支架,支架位置應準確,安裝應平整牢固,與管子接觸應緊密。

④ 固定支架應按設計文件要求安裝,並應補償器預拉伸之前固定。

⑤ 導向支架或滑動支架的滑動麵應潔凈平整,不得有歪斜和卡澀現象。其安裝位置應從支承麵中心向反方向偏移,偏移量應為位移值的1/2或符合設計文件規定,絕熱層不得妨礙其位移。

⑥ 管道安裝使用臨時支架時,不得與正式支架位置沖突,並有明顯標記。在管道安裝完畢後應予拆除。

⑦ FRP/PVC管道與管架(包括支座)之間不得直接進行粘接或焊接固定。FRP/PVC管道固定管架的管道配合件(管卡、管托或管夾)與管道外壁之間,應墊有厚度不小於3mm的橡膠塊或其他軟墊。

⑧ 管道安裝完畢後,應按設計文件規定逐個核對支架的形式和位置。

產品的存放

(1) 管材堆放場地應平整,底部用枕木或草袋墊鋪,以防止使管材受污損。

(2) 管材堆放采用井字型疊法或單根依次排放法,堆碼高度在1米以下時可采用單根依次排放法或井字型疊法,超過1米時采用井字型疊法,但堆碼高度不宜超過2米。而且要用楔子、樁和纜繩等加固,防止管子散捆。

六、玻璃鋼管道的試壓沖洗

① 為瞭減少吹掃時增加的臨時管線,節省試壓吹掃時間,提高試壓吹掃合格率,管道試壓、吹掃工作按系統、片區、壓力等級進行,試壓、吹掃前必須編製方案指導施工。

② 管道試壓采用潔凈水,當對連有不銹鋼管道進行試驗和沖洗時,水中的氯離子含量不得超過25×10(25ppm),管道試壓和沖洗程序執行總包商的規定。

③ 壓力試驗時,無關人員不得進入。壓力試驗完畢,不得在管道上進行修補。

④ 壓力試驗前,應具備下列條件:

a.試驗范圍內的管道安裝工程除塗漆、絕熱外,已按設計圖紙全部完成,安裝質量符合有關規定。

b.焊縫和其它待檢部位尚未塗漆和絕熱。

c.管道上的膨脹節已設置瞭臨時約束裝置。

d.試驗用壓力表已經校驗,並在周期內,其精度不得低於1.5級,表的滿刻度值應為被測最大壓力的1.5-2倍,壓力表不得少於兩塊。

e.符合壓力試驗要求的液體或氣體已備齊。

f.按試驗要求,管道已經加固。

g.待試管道與無關系統已用盲板或采取其它措施隔開。

h.待試管道上的安全閥及機表元件等已經拆下或加以隔離。

i.試驗方案已經批準,並進行瞭技術交底。

⑤ 液壓試驗應遵守下列規定:

a.試驗前,註液體時應排盡空氣。

b.試驗時環境溫度不宜低於5℃,當環境溫度低於5℃時,要采取防凍措施。

c.管道試驗壓力為設計壓力的1.5倍。

d.當管道的設計溫度高於試驗溫度時,試驗壓力按下式計算:

Ps=1.5P[σ]1[σ]2

式中 Ps----試驗壓力(表壓)(MPa);

P----設計壓力(表壓)(MPa);

[σ]1----試驗溫度下,管材的許用應力(MPa);

[σ]2----設計溫度下,管材的許用應力(MPa)。

當[σ]1[σ]2大於6.5時,取6.5。

e.當管道與設備作為一個系統進行試驗,管道的試驗壓力等於或小於設備的試驗壓力時,應按管道的試驗壓力進行試驗;當管道試驗壓力大於設備試驗壓力,且設備的試驗壓力不低於管道設計壓力的1.15倍時,經建設單位同意,可按設備的試驗壓力進行試驗。

f.對位差較大的管道,應將試驗介質的靜壓計入試驗壓力中。液體管道的試驗壓力以最高點為準,但最低點的壓力不得超過管道組成件的承受力。

g.液壓試驗壓力應緩慢升壓,待達到試驗壓力後,穩壓10min,再將試驗壓力降至設計壓力。停壓30min,以壓力不降、無滲漏為合格。

h.試驗結束後,應及時拆除盲板、膨脹節限位設施,排盡積液。排液時要防止形成負壓,並不得隨地排放。

i.當試驗過程中發現泄漏時,不得帶壓處理。消除缺陷後,應重新進行試驗。

⑥ 對輸送有毒流體的管道,還必須進行泄漏性試驗,泄漏性試驗介質采用空氣(即進行氣密試驗)。氣密試驗按下列規定進行:

a.氣密試驗壓力為設計壓力。

b.氣密試驗重點檢驗閥門填料函、法蘭或螺紋連接處、放空閥、排氣閥、排水閥等。

c.氣密試驗用塗刷肥皂水或其它發泡劑的方法進行檢查,以不泄漏為合格。

⑦管道在壓力試驗合格後,應按吹洗方案組織管道的吹掃或清洗工作案。

6相關問題

編輯

分層

引起玻璃鋼管分層的原因: ①膠佈太老; ②膠佈膠量太少或不均勻; ③熱輥溫度太低,樹脂熔化不好,膠佈不能很好地粘住管芯; ④膠佈張力小; ⑤油性脫模劑用量太多,沾污芯佈。解決辦法: ①膠佈的含膠量、可溶性樹脂含膠量都要符合質量要求; ②熱輥溫度調高點,使膠佈經過熱輥時,膠佈已發軟發粘,能牢固地粘好管芯; ③調整膠佈張力; ④不用油性脫摸劑或減少其用量。

內壁起泡

其原因是:主要是引頭佈沒貼緊管芯。

解決辦法;操作時要註意,一定要把引頭佈貼緊貼平在管芯上。

固化後問題

管子固化後起泡的主要原因是膠佈揮發物含量太大,而卷製溫度較低,卷製速度快,膠佈的揮發物來不及揮發掉,以致於殘留在管內。當管子加熱固化時,其殘留揮發分受熱澎脹以致管子出現起泡。

解決辦法:控製膠佈揮發物含量,適當提高卷製溫度,放慢卷製速度。管子固化後起皺的原因是膠佈含膠量高。 解決辦法:適當降低膠佈的含膠量,降低卷製溫度。

耐電壓問題

產生原因: ①卷製時膠佈張力不足,卷製溫度低或卷製速度快,使佈與佈之間粘結不好,管子中揮發物殘留量多; ②管子固化不完全。

解決辦法: ①提高膠佈張力,提高卷製溫度或放慢卷製速度; ②調整固化工藝,保證管子固化完全。

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。