發赤(Blush)的定義: 澆口附近產生的雲狀色變。 有時會在塑流通道中形成阻礙處發現。 原因是融膠破折(Melt Fracture)。

塑料

?

1幹燥不足

?

幹燥不足,塑料濕氣重,加熱、混煉、推進時,蒸氣捲入融膠

,進入型腔時,產生銀線,發赤現象常伴隨產生。

?

人們往往忽略幹燥劑的定期再生(Regular Regeneration)。 應當

就找幹燥器供應商,確定作好樹脂的幹燥工作。

?

檢查幹燥器的空氣進氣管路是否堵塞 。 空氣進不來,樹脂的濕 氣就帶不走,幹燥的動作便徒具形式。

模具

?

1.???? 模溫太低

?

2.???? 融膠傳送系統(Melt Delivery System)有銳角存在

?

尤其是澆口處有銳角時,容易產生發赤現象。 有時隻要在進

澆處採用較大的圓角半徑,即可消除發赤現象。

?

3. 冷料井(Cold Slug Well)太小

?

澆道冷料井的直徑應和澆道襯套(Sprue Bushing)出口直徑同,

其深度與直徑同或超過直徑。

4. 澆口太小或進澆處型腔太薄

?

融膠流量大,斷面積小時,剪切速率(Shear Rate)大,剪切應力

往往跟著提高,以致融膠破折(Melt Fracture),產生發赤現象。

?

CAE (如Moldflow)模擬,可以預測融膠通過上述狹隘區時的溫度

、剪切速率和剪切應力, 而CAE (如Moldlfow)一般都會提供各種

塑料料溫、剪切速率和剪切應力的上限。 CAE工程師可以根據分

析結果作相應的調整,很快可以找出適當的澆口尺寸和進澆處型

腔厚度。

射出成型機

?

1.???? 融膠溫度太低

?2.???? 射速太快

?3.???? 射壓太高

?

操作員

?

1. 循環時間不一致

?

不一致的循環時間,有時會使得塑料過冷。

?

採用機器人(Robots)等進行自動化是保持成型循環一致。

流痕(Flow Line)的定義: 成型品表面的線狀痕跡,此一痕跡顯示瞭融膠流動的方向塑料

?

1. 流動性不佳

?

流長對壁厚比(Flow Length to Thickness Ratio)大的模穴,須以易流塑料充填。 如果塑料流動性不夠好,融膠愈走愈慢,愈慢愈冷,射壓和保壓不足以將冷凝的表皮緊壓在模面上,留下融膠在流動方向的縮痕。

?

材料廠商根據特定設計,可以提供專業的建議:以不產生溢料的原則下,選用最易流動的塑料。

2. 採用成型潤滑劑(Molding Lubricant)不當

?

一般潤滑劑含量在1%以下。當流長對壁厚比大時,潤滑劑含量須適度提高,以確保冷凝層緊貼在模面上,直到製品定型,流痕無由產生。

?

增加潤滑劑含量,須和材料廠商議定後進行。

模具

?

1. 模溫太低

?

模溫太低會使得料溫下降太快,射壓和保壓不足以將冷凝的表皮緊壓在模面上,留下融膠在流動方向的縮痕。

?

提高模溫,保持較高料溫,射壓和保壓將冷凝層緊壓在模面上,直到製品定型,流痕無由產生。

?

模溫可從材料廠商的建議值開始設定。每次調整的增量可為6°C,射膠10次,成型情況穩定後,根據結果,決定是否進一步調整。

2. 澆道(Sprue)、流道(Runner)或/和澆口(Gate)太小

?

澆道、流道或/和澆口太小,流阻提高,如果射壓不足,融膠波前的推進會愈來愈慢,塑料會愈來愈冷,射壓和保壓不足以將冷凝的表皮緊壓在模面上,留下融膠在流動方向的縮痕。

?

以CAE(如Moldflow)在電腦上對不同的融膠傳送系統(包括澆道、流道和澆口)的充填進行模擬分析,找出理想的澆道、流道和澆口的尺寸(包括長度和斷面有關尺寸如直徑等),是可行之道。

3. 排氣(Venting) 不足

?

排氣不良,會使得融膠充填受阻,融膠波前無法將冷凝的表皮緊壓在模面上,留下融膠在流動方向的縮痕。

?

在每一段流道末端考慮排氣,可以避免氣體進入型腔。

?

型腔排氣更不能輕忽。 澆口對面的分模面上,考慮加排氣孔,對應於製品盲孔末端處,考慮加排氣頂出銷。

??

CAE(如Moldflow) 模擬融膠充填,可以幫我們很快的找到所有可能的最後充填處(Last Filled Area),也就是須要加排氣孔的地方。

?

加裝抽真空系統,在充填前和充填時進行抽氣,是一有效方法。 對於某些咬花裝飾製品而言,這可能是唯一的排氣良方。

射出成型機

?

1. 射壓和保壓不足

?

射壓和保壓不足以將冷凝的表皮緊壓在模面上,留下融膠在流動方向的縮痕。

?

提高射壓和保壓,冷凝層得以緊壓在模面上,直到製品定型,流痕無由產生

?

2. 停留時間(Residence Time)不當

?

塑料在料管內停留時間太短,融膠溫度低,即使勉強將模穴填滿,保壓時還是無法將塑膠壓實,留下融膠在流動方向的縮痕。

?

射料對料管料之比(Shot-to-Barrel Ratio),應在1/1.5和1/4之間。 3. 循環時間(Cycle Time)不當

?

當循環時間太短時,塑料在料管內加溫不及,融膠溫度低,即使勉強將型腔填滿,保壓時還是無法將塑膠壓實,留下融膠在流動方向的縮痕。

?

循環時間須延長到塑膠充分融化,融膠溫度高到足以使得流動方向的縮痕無由產生為宜。

?

4. 料管溫度太低

?

料管溫度太低時,融膠溫度偏低,射壓和保壓不足以將冷凝的表皮緊壓在模面上,留下融膠在流動方向的縮痕。

提高料溫,射壓和保壓將冷凝層緊壓在模面上,直到製品定型,流痕無由產生。 料溫的設定可以參考材料廠商的建議。

?料管分後、中、前、噴嘴(Rear, Center, Front and Nozzle)四區,從後往前的料溫設定應逐步提高,每往前一區,增高6°C。 若有必要,有時將噴嘴區和/或前區的料溫設定的和中區一樣。

?

5. 噴嘴溫度太低

?

塑料在料管內吸收加熱帶(Heating Bands)釋放的熱量以及螺桿轉動引起塑料分子相對運動產生的磨擦熱,溫度逐漸昇高。 料管中的最後一個加熱區為噴嘴,融膠到此應該達到理想的料溫, 但須適度加熱,以保持最佳狀態。 如果噴嘴溫度設定得不夠高,因噴嘴和模具接觸,帶走的熱太多,料溫就會下降,射壓和保壓不足以將冷凝的表皮緊壓在模面上,留下融膠在流動方向的縮痕。

?提高噴嘴溫度。 一般將噴嘴區溫度設定得比前區(Front Region)溫度高6°C。

操作員

?

1. 習慣不好

?

操作員過早或過晚開關成型機的門,會使得成型結果前後不一致。 當料管加熱器因不規律的熱損失而試圖及時補充熱量時,塑料溫度不易均一,而有冷點(Cold Spot)產生,射壓和保壓不易將冷點附近的表皮緊壓在模面上,留下融膠在流動方向的縮痕。

?

平常應該不斷的教育操作員,讓大傢瞭解成型循環不一致可能帶來的麻煩,認清保持良好成型操作習慣的重要性。

?

適當的輪班休息,可以防止操作員因為體力不繼、精神不集中,而造成失誤。

?

採用機器人(Robots)等進行自動化是保持成型循環一致的一條路。

短射(Short Shot)的定義: 成型不完全,塑料未能充滿整個模穴。 塑料

?

1. 流動性不佳

?

流長對壁厚比(Flow Length to Thickness Ratio)大的模穴,須以易流塑料充填。 如果塑料流動性不夠好,融膠波前行至半途過冷不前,就會短射。

?

材料廠商根據特定設計,可以提供專業的建議:即那一種塑料適用於某一特定設計。

?

CAE(如Moldflow) 模擬可以驗證提議的塑料能否圓滿的完成充填的任務。

模具

?

1. 模溫太低

?

模溫太低會使得融膠波前在模穴尚未填滿前,即已過冷不前,造成短射。

?

提高模溫,減少短射機率。

?

模溫可從材料廠商的建議值開始設定。 每次調整的增量可為6°C,射膠10次,成型情況穩定後,根據結果,決定是否進一步調整。

?

CAE (如Moldflow)模擬可以驗證不同模溫的適用性。

2. 澆道(Sprue)、流道(Runner)或/和澆口(Gate)太小

?

澆道、流道或/和澆口太小,流阻提高,如果射壓不足,融膠波前的推進會愈來愈慢,在模穴尚未填滿前,即因波前固化而造成短射。

?

以CAE(如Moldflow)在電腦上對不同的融膠傳送系統(包括澆道、流道和澆口)的充填進行模擬分析,找出理想的澆道、流道和澆口的尺寸(包括長度和斷面有關尺寸如直徑等),是可行之道3. 澆口(Gate) 的數目或位置不當

?

無論澆口的數目或位置不當,都會使得流長(Flow Length) 太長,流阻太大。 如果射壓不足,融膠波前的推進會愈來愈慢,在模穴尚未填滿前,即因波前固化而造成短射。

?

以CAE(如Moldflow)在電腦上對不同的澆口設計進行模擬分析,找出澆口的最佳數目和位置是聰明的作法。

4. 排氣(Venting) 不足

?

排氣不良,會使得融膠充填受阻,甚至產生短射。

?

在每一段流道末端考慮排氣,避免流道內的氣體進入模穴。

?

模穴排氣更不能輕忽。 澆口對面的分模面上,考慮加排氣孔,對應於製品盲孔末端處,考慮加排氣頂出銷。

?

CAE(如Moldflow) 模擬融膠充填,可以幫我們很快的找到所有可能的最後充填處(Last Filled Area),也就是須要加排氣孔的地方。 ?

加裝抽真空系統,在充填前和充填時進行抽氣,是一有效方法。 對於某些咬花裝飾製品而言,這可能是唯一的排氣良方。

射出成型機

?

1. 註塑材料不足

?

註塑的材料不足以填滿模穴的每一角落,融膠固化後自然形成不完全的製品。

?

調整螺桿回程,使得每次射料充足。

?

註意保持3mm緩充(Cushion)。

?

2. 料管溫度太低

?

料管溫度太低時,在模穴尚未填滿前,融膠波前即已固化不動,成型的製品自然不完全。

?

提高料溫,使得融膠波前在型腔填滿前,不至於固化到停止的狀態。

?

CAE (如Moldflow)模擬可以驗證不同料溫的適用性。

3. 背壓不足

?

背壓可以增加相對運動的融膠分子間的阻力和磨擦熱。 此一磨擦熱幫助塑化和促進均勻混煉。

?

背壓不足,會使融膠無法獲得足夠的熱量。 冷料在模穴填滿前,即已固化不移。

?

提高背壓,使得模穴得以填滿。

?

背壓可從3Bar(50psi)開始,每次增加0.3Bar(5psi),直到充填完全為止。

4. 射壓或射速過低

?

射壓或射速過低,使得融膠在過冷前,無力完成模穴充填的任務,短射因而發生。

?

增加射壓或射速自然可以改善。

?

射壓和射速是相關連的,同時增加二者並不恰當。 因為進行調整前,並不清楚造成短射的原因是射壓還是射速。 應擇一調整,觀其後效,再決定下一步動作。

?

每次射壓或射速調整的增量以10%為原則。 每次調整後,大約要射膠10次才可達到穩定狀態。

?

CAE (如Moldflow)模擬可以驗證不同射壓或射速的適用性。

5. 射出時間(Booster or Injection Time)過短

?

射出時間太短時,充填動作不會應運而生,短射卻隨之而來。

?

射出時間的設定可從0.5秒開始。 成型結果對射出時間非常的敏感,每次調整射出時間的增量以0.1秒為宜,射膠2到3次後,再作下一次調整。

?

CAE (如Moldflow)模擬可以驗證不同射出時間的適用性。

?

射出時間中至少要考慮螺桿推到底後,停留原處至少2秒的時間,免得因螺桿回程太早而造成短射。

6. 止回閥(Non-Return Valve)間隙太大

?

止回閥防止料管內螺桿前的融膠在射出階段回流。

?

當螺桿前端、止回閥和料管之間的間隙太大時,止回閥的密封功能喪失,螺桿前端的融膠回流到其上遊的螺桿和料管之間,射料量不足,自然發生短射。

?

塑料藉玻纖補強時,料管內各零件容易磨耗,而使得上述間隙愈來愈大。

?

檢查止回閥機構,更換過度磨損之零件;一般將止回閥的滑環設計得較其他昂貴的零件來得容易磨耗,可先檢查滑環。 量測所有零件的尺寸,並和供應商的建議值作對比,如果任一零件不在公差之內,將其換新。

7. 料鬥出料口堵塞 (Bridging in Feed Throat)

?

料鬥出料口即料管進料口,此乃塑料在射出成型機受熱之首站。 如果塑料在此處之溫度接近樹脂的軟化點(Softening Point),就有可能相互結合(此謂搭橋,英文名Bridging),形成路障,使得新料難以進入料管,造成缺料,以致短射。

?

降低料鬥出料口溫度,此一溫度應比樹脂的軟化點低。 可請塑料供應商提供此一資料。

?

如果上述溫度降不下來,檢查料鬥出料口周圍冷卻管路是否堵塞。 冷卻管路堵塞使得冷卻液滯流,冷卻液滯流使得冷卻效率大為減低,這樣料口溫度當然居高不下。

8. 射出機料管容量(Capacity)太小

?

每次射料量應在料管容量的20到80%之間。 如果射料量大於料管容量的80%,下一次射料塑化不及,流阻大,可能發生短射。

?

模具要裝在和其射料量相當的射出機上。 當射料量在料管容量的20到80%之間,塑化適當,短射不易產生。

?

CAE (如Moldflow)可以配合檢驗射出機料管容量和射料量是否相當。

操作員

?

1. 習慣不好

?

操作員過早或過晚開關成型機的門,塑料運送員不照規定運送塑料等等,都會使得成型結果前後不一致,當料管加熱器因不規律的熱損失而試圖及時補充熱量時,塑料溫度不易均一,而有冷點(Cold Spot)產生,冷點附近流動性差,可能造成短射。

?

平常應該不斷的教育操作員,讓大傢瞭解成型循環不一致可能帶來的麻煩,認清保持良好成型操作習慣的重要性。 這種教育工作借助CAE(如 Moldflow)為工具,讓大傢在電腦銀幕上看到習慣不好、融膠溫度降低造成短射的後果,必能加深印象,擴大教學成效。

?

採用機器人(Robots)等進行自動化是保持成型循環一致的一條路。

凹陷(Sink Mark)的定義: 成型品表面的局部塌陷(或呈酒窩狀或呈溝壑狀) 塑料

?

1. 流動性不佳

?

流長對壁厚比(Flow Length to Thickness Ratio)大的模穴,須以易流塑料充填。 如果塑料流動性不夠好,射壓又不足,型腔無法填實,融膠密度小,發生凹陷的機率大。

?

材料廠商根據特定設計,可以提供專業的建議:即那一種塑料適用於某一特定設計。

?

CAE(如Moldflow) 模擬可以驗證提議的塑料是否能成型凹陷較小的製品。

2. 回收料使用過多

?

回收料較新料顆粒大,大小顆例間,空氣或氣體容易被困,這種融膠進瞭模穴,不易填實,融膠密度小,發生凹陷的機率大。

?

回收料在成型用料中的比例不要超過15%。

製品

?

1. 肋(Rib)太厚

?

肋厚時,肋和底板相遇處也厚,此處塑膠集中,冷卻時,周圍的肋和板先行固化,此一肋、板交會處的中央仍然保持液態,後凝的塑膠在先固化的塑膠上收縮,對其周圍塑膠有吸入(Sucking-in)的作用。 如果任何一處凝結層較為薄弱(一般就在和肋相對的模面處),該處就有可能塌陷成凹陷。

?

肋的厚度最好是底板厚度的50%,甚至可以更薄。

?

CAE (如Moldflow)模擬,可以藉凹陷指數(Sink Index) 的預測,瞭解不同肋厚設計對凹陷的影響。 2004版的MPA7.0以陰影圖和凹陷位移(Sink Displacement)圖顯示凹陷的程度, 使得設計好壞的判斷更為直觀。

製品

?

1. 肋(Rib)太厚

?

肋厚時,肋和底板相遇處也厚,此處塑膠集中,冷卻時,周圍的肋和板先行固化,此一肋、板交會處的中央仍然保持液態,後凝的塑膠在先固化的塑膠上收縮,對其周圍塑膠有吸入(Sucking-in)的作用。 如果任何一處凝結層較為薄弱(一般就在和肋相對的模面處),該處就有可能塌陷成凹陷。

?

肋的厚度最好是底板厚度的50%,甚至可以更薄。

?

CAE (如Moldflow)模擬,可以藉凹陷指數(Sink Index) 的預測,瞭解不同肋厚設計對凹陷的影響。 2004版的MPA7.0以陰影圖和凹陷位移(Sink Displacement)圖顯示凹陷的程度, 使得設計好壞的判斷更為直觀。

CAE (如Moldflow)模擬,可以藉凹陷指數(Sink Index) 的預測,瞭解不同冷卻設計和模溫對凹陷的影響。2004版的MPA7.0以陰影圖和凹陷位移(Sink Displacement)圖顯示凹陷的程度, 使得設計好壞的判斷更為直觀。

?

2. 澆道(Sprue)、流道(Runner)或/和澆口(Gate)太小

?

澆道、流道或/和澆口太小,流阻提高,如果射壓不足,模穴無法填實,融膠密度小,發生凹陷的機率大。

?

以CAE(如Moldflow)在電腦上對不同的融膠傳送系統(包括澆道、流道和澆口)的充填進行模擬分析,找出理想的澆道、流道和澆口的尺寸(包括長度和斷面有關尺寸如直徑等),是可行之道。

3. 澆口(Gate) 的數目或位置不當

?

無論澆口的數目或位置不當,都會使得流長(Flow Length) 太長,流阻太大。如果射壓不足,模穴無法填實,融膠密度小,發生凹陷的機率大。

?

以CAE(如Moldflow)在電腦上對不同的澆口設計進行模擬分析,找出澆口的最佳數目和位置是聰明的作法。

射出成型機

?

1. 料管溫度太高

?

料管溫度太高時,融膠密度小,冷卻時,貼近模穴表面的融膠先固化成凝結層(Frozen Layer),塑膠體積收縮,模穴中央的融膠密度更小,等到中央的融膠也逐漸固化時,模穴中央會空洞化,空洞的內壁滿佈張應力,如果凝結層的剛性不夠,就會向內塌陷,形成凹陷。

?

降低料溫,融膠密度大,發生凹陷的機率小。

?

CAE (如Moldflow)模擬分析的輸出包括凹陷指數(Sink Index)的分佈,凹陷指數大者,發生凹陷的可能性大,CAE可以幫助選擇凹陷可能最小的設計。2004版的MPA7.0以陰影圖和凹陷位移(Sink Displacement)圖顯示凹陷的程度, 使得設計好壞的判斷更為直觀。

2. 冷卻時間不夠

?

冷卻時間不夠,塑膠凝結層不夠厚,無法抵抗內部融膠固化收縮時產生的拉力,形成凹陷。

?

材料供應商可以針對不同的塑料和製品厚度,提供冷卻時間的建議值。

?

CAE (如Moldflow)模擬可以根據不同的冷卻時間預測不同的凹陷指數(Sink Index),當凹陷指數大於許容值時,應採用更長的冷卻時間。 2004版的MPA7.0以陰影圖和凹陷位移(Sink Displacement)圖顯示凹陷的程度, 使得設計好壞的判斷更為直觀。

3. 緩衝(Cushion)或/和保壓不足

?

保壓壓力或保壓時間不夠,模穴內的塑膠因為壓力偏低或補充料不足而填壓不實,密度小 ,發生凹陷的機率大。

?

緩衝變0時,螺桿到底,不再前移,融膠冷卻、收縮時壓力降低,螺桿卻無法增壓,造成保壓不足,發生凹陷的機率大。

?

緩衝至少要有3mm才夠。

?

保壓壓力要足夠。保壓時間至少2秒。

?

CAE (如Moldlfow)模擬可以找出保壓壓力和保壓時間的理想值,根據此值設定後,再作微調,是聰明的作法。

4. 止回閥(Non-Return Valve)失靈

?

止回閥防止料管內螺桿前的融膠在射出階段回流。

?

當螺桿推動定量的料前進時,如果止回閥磨損、破裂或座落不當,融膠可能滑過(slip past)螺桿前端、止回閥和料管之間的間隙產生回流,使得螺桿推到底(bottom out),緩衝消失,發生凹陷的機率大。

?

將止回閥從螺桿前端移下,檢查各接觸面,若有焦膠(Burned Plastics)在面上,用金屬絲刷(Wire Brush)清除;切忌使用噴燈(Torch)燒掉塑膠,因為高熱會軟化閥金屬 ,使其加速磨損。

?

如果在接觸面上發現刻痕(Nicks)、裂縫(Cracks)或坑洞(Pits),有此缺陷的零件應當更換。

操作員

?

1. 習慣不好

?

操作員過早開成型機的門,塑膠固化不夠,製品過早頂出,凹陷有可能產生。

?

平常應該不斷的教育操作員,讓大傢認清保持良好成型操作習慣的重要性。 這種教育工作借助CAE(如Moldflow)為工具,讓大傢在電腦銀幕上看到習慣不好,凹陷有可能變大,必能加深印象,擴大教學成效。

?

採用機器人(Robots)等進行自動化是保持成型循環一致。

條紋(Streak) : 成型品表面延著流向形成的噴濺狀線條

?

熱劣解條紋: 分子鏈縮短產生銀線(Silver Streak),分子成塊變質產生褐線(Brown Streak)。 兩者皆可稱為燃燒條紋(Burn Streak)。

塑料

?

1. 乾燥不足

?

乾燥不足,塑料濕氣重,加熱、混煉、推進時,蒸氣捲入融膠,進入模穴,形成銀線。

?

人們往往忽略乾燥劑的定期再生(Regular Regeneration)。 應當就教乾燥器供應商,確實作好樹脂的乾燥工作。

?

檢查乾燥器的空氣進氣管路是否堵塞 。 空氣進不來,樹脂的濕氣就帶不走,乾燥的動作便徒具形式。

2. 樹脂遭污染(Contaminated Resin)

?

不適當的混煉、包裝、貯存等都可能引進異物,異物可能和原來要使用的塑料不相容,甚至發生或促進分解,分解物射入模穴形成銀線。

?

微塵的單位質量表面積大,如同海綿般吸收週圍的潮氣。 潮氣即異物的一類。

?

良好的管理保養(Housekeeping)習慣可以防止異物進入塑料。 例如樹脂容器作標記、樹脂容器保持封閉,打碎機的清潔,徹底作好清料的工作等都是應當建立的好習慣。

模具

?

1. 澆口太小

?

融膠流量大,澆口小時,剪切速率(Shear Rate)大,磨擦生熱大,融膠溫度上升,分解氧化的塑膠射入模穴就在成型品表面形成銀線。

?

CAE (如Moldlfow)模擬,可以預測融膠通過澆口時的溫度和剪切速率。 這兩個參數都和高分子分解氧化有關,而CAE (如Moldlfow)一般都會提供各種塑料料溫和剪切速率的上限,CAE工程師可以根據分析結果作相應的調整,很快可以找出適當的澆口尺寸。

2. 澆口或/和流道不順暢

?

模具加工時可能留下一些毛邊(Burrs)在澆口或/和流道的邊緣和轉角,澆口或/和流道也有可能因意外而遭致刮痕(Nicks)、錘痕(Peened Edges)和裂縫(Cracks)。塑料有可能滯留此處,時間一長

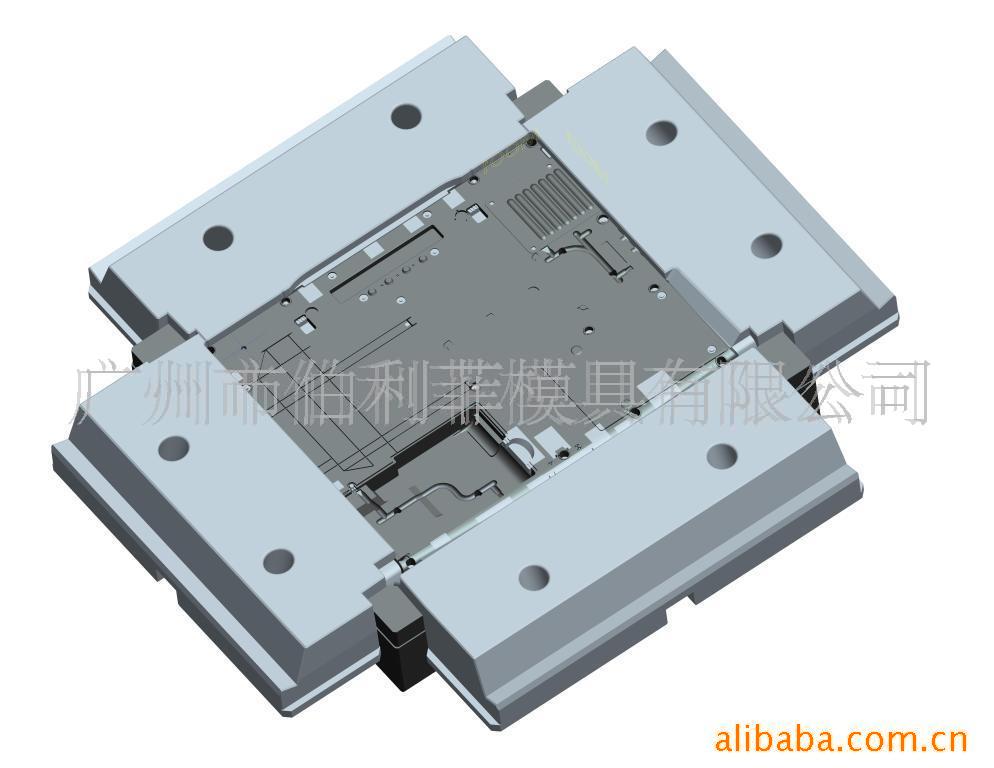

公司名稱:廣州伯利菲模具有限公司

聯系人:鐘先生,020-31144139

聯系電話:13903054661

聯系地址: 廣東 廣州市番禺區 東環街蔡邊一工業區

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。